Двухшнековые экструдеры и грануляторы существенно различаются в производстве кормов для рыб, прежде всего, по принципам процесса, характеристикам готового продукта, эффективности производства и стоимости, а также по условиям применения:

I. Основные различия в технологических процессах

. Экструдер (двухшнековый)

· Высокотемпературная экструзия под высоким давлением: сырье подвергается обработке паром (влажность 25–35%), а затем мгновенно расширяется под воздействием высоких температур и давления 110–200 °C, образуя пористую структуру.

· Конструкция шнека: двухшнековый экструдер обеспечивает сильное сдвиговое усилие за счет фрикционной экструзии, что позволяет точно контролировать плотность (для плавучих/тонущих кормов).

Гранулятор

· Физическое прессование: Сырье обрабатывают паром при температуре около 80°C (влажность 17%), а затем экструдируют через кольцевую фильеру с помощью валков, что исключает необходимость расширения.

· Простая конструкция: Одноступенчатая экструзия, в которой для формирования плотных гранул используется преимущественно механическое давление.

II. Сравнение характеристик кормов

Стабильность в воде:

Экструдер: Остается на месте в течение 12–6 часов, что снижает загрязнение воды

Гранулировщик: Легко диспергируется

Усвояемость

Экструдер: 90% желатинизация крахмала, высокая усвояемость питательных веществ

Гранулировщик: Желатинизация около 60%, низкая усвояемость

Контроль плотности

Экструдер: Гибкое производство плавающих и тонущих кормов

Гранулировщик: Может производить только тонущие корма

III. Эффективность производства и стоимость

Преимущества двухшнекового экструдера

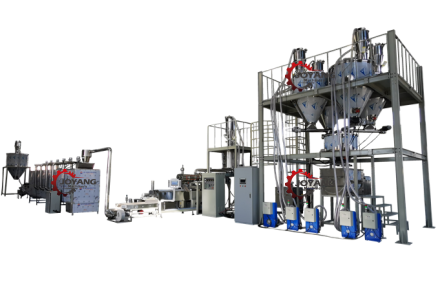

Высокая производительность: двухшнековые экструдеры могут производить от 2 до 8 тонн в час, что подходит для крупномасштабного непрерывного производства.

Расширяемые функции: Возможность переработки рецептур с высоким содержанием жира (содержание жира ≤ 30%).

Преимущества гранулятора

Низкие инвестиции: Стоимость оборудования составляет всего 1/3–1/2 от стоимости экструдера.

Низкое энергопотребление: Отсутствие высокотемпературных процессов или процессов высокого давления снижает энергопотребление более чем на 30%.

IV. Рекомендуемые варианты применения

· Выбор экструдера:

Требуется плавающий корм (например, морской окунь и форель), рецепт с высоким содержанием жира или крупномасштабное производство (годовой объём производства ≥ 10 000 тонн).

· Выбор гранулятора:

Небольшие фермы, тонущий корм (например, карп и креветка), бюджетные ограничения.